Page 143 - Sổ Tay Chuyên Ngành Cơ Khí

P. 143

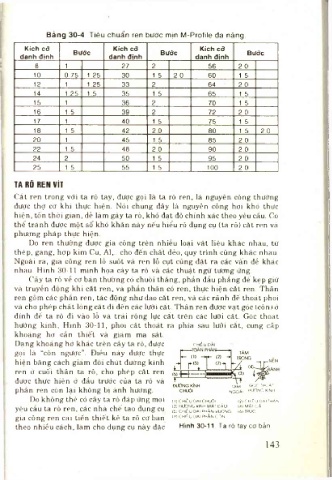

Bảng 30-4. Tiêu chuẩn ren bước mịn M-Profile đa năng.

Kích cỡ Kích cđ Kích cỡ

danh dinh Bưdc danh đinh Bưđc danh đinh Bước

8 1 27 2 56 2.0

10 0.75 1.25 30 1.5 2.0 60 1.5

12 1 1.25 33 2 64 2.0

14 1.25 1.5 35 1.5 65 1.5

15 1 36 2 70 1.5

16 1.5 39 2 72 2.0

17 1 40 1.5 75 1.5

18 1.5 42 2.0 80 1.5 2.0

20 1 45 1.5 85 2.0

22 1.5 48 2.0 90 2.0

24 2 50 1.5 95 2.0

25 1.5 55 1.5 100 2.0

TA RỔ REN VÍT

Cắt ren trong với ta rô tay, được gọi là ta rô ren, là nguyên công thường

được thợ cơ khí thực hiện. Nói chung đây là nguyên công hơi khó thực

hiện, tốn thời gian, dễ làm gây ta rô, khó đạt độ chính xác theo yêu cầu. Có

thể tránh được một sô khó khăn này nếu hiểu rõ dụng cụ (ta rô) cắt ren và

phương pháp thực hiện.

Do ren thường được gia công trên nhiều loại vật liệu khác nhau, từ

thép, gang, hợp kim Cu, Al,... cho đến chất dẻo, quy trình cũng khác nhau.

Ngoài ra, gia công ren lỗ suốt và ren lỗ cụt cũng đặt ra các vấn đề khác

nhau. Hình 30-11 minh họa cây ta rô và các thuật ngữ tương ứng.

Cây ta rô về cơ bản thường có chuôi thẳng, phần đầu phẳng đế’ kẹp giữ

và truyền động khi cắt ren, và phần thân có ren, thực hiện cắt ren. Thân

ren gồm các phần ren, tác động như dao cắt ren, và các rãnh đế thoát phoi

và cho phép chất lỏng cắt đi đến các lưỡi cắt. Thân ren được vạt góc (côn) ớ

đỉnh đế’ ta rô đi vào lỗ và trải rộng lực cắt trên các lưỡi cắt. Góc thoát

hướng kính, Hình 30-11, phoi cắt thoát ra phía sau lưỡi cắt, cung cấp

khoảng hở cần thiết và giảm ma sát.

Dạng khoảng hở khác trên cây ta rô, được CHIỀU DẠI

gọi là “côn ngược”. Điều này được thực

hiện bằng cách giảm đôi chút đường kính

ren ở cuối thân ta rô, cho phép cắt ren

được thực hiện ở đầu trước của ta rô và

lẬlyl GỐC THOẢT

phần ren còn lại không bị ảnh hưởng. n S Í a i h ơSn g Kính

Do không thế có cây ta rô đáp ứng mọi (I) CHIẾU OÀI CHUỐI (2) CHIẾU DÀI THẢN

yêu cầu ta rô ren, các nhà chế tạo dụng cụ (3) ĐlO nG KÍNH MẶT DẲU (K IM Ạ lC Ấ I

(5) CHIỀU DÃI PHÂN VUÔNG

(61 TRỤC

gia công ren cải tiến thiết kế ta rô cơ bản (/1 CHIẾU DÀI PHẲN CÔN

theo nhiều cách, làm cho dụng cụ này đặc Hình 30-11. Ta rô tay cơ bản.

143